Industriell ventildelgjutning är en hörnsten i modern tillverkning som tillhandahåller de väsentliga komponenterna som säkerställer en smidig drift av otaliga system över hela världen. Från oljeraffinaderier till vattenbehandlingsanläggningar reglerar ventilerna flödet av vätskor, gaser och uppslamningar, vilket gör dem nödvändiga i branscher där precision och tillförlitlighet är av största vikt. Men resan på en ventil börjar långt innan den når sin slutliga applikation - dess skapelse hänger på en noggrann process som kallas gjutning.

Gjutning, i sin enklaste form, är processen att hälla smält material i en form för att skapa en specifik form. I samband med industriella ventildelar är denna teknik både en konst och en vetenskap. Utmaningen ligger inte bara i att utforma materialet utan också för att säkerställa att den färdiga produkten uppfyller stränga prestandastandarder. Oavsett om det är en grindventil som styr flödet av ånga eller en kulventil som hanterar kemiska processer, är integriteten för varje komponent avgörande för säkerhet och effektivitet.

Det första steget i ventildelgjutningen innebär att du väljer rätt material. Industriella ventiler utsätts ofta för extrema förhållanden - höga tryck, frätande ämnen och fluktuerande temperaturer. Som sådan används material som rostfritt stål, kolstål, brons och specialiserade legeringar ofta. Varje material har unika egenskaper som gör det lämpligt för specifika applikationer. Till exempel är rostfritt stål uppskattat för sin korrosionsbeständighet, medan brons erbjuder utmärkt slitstyrka i marina miljöer.

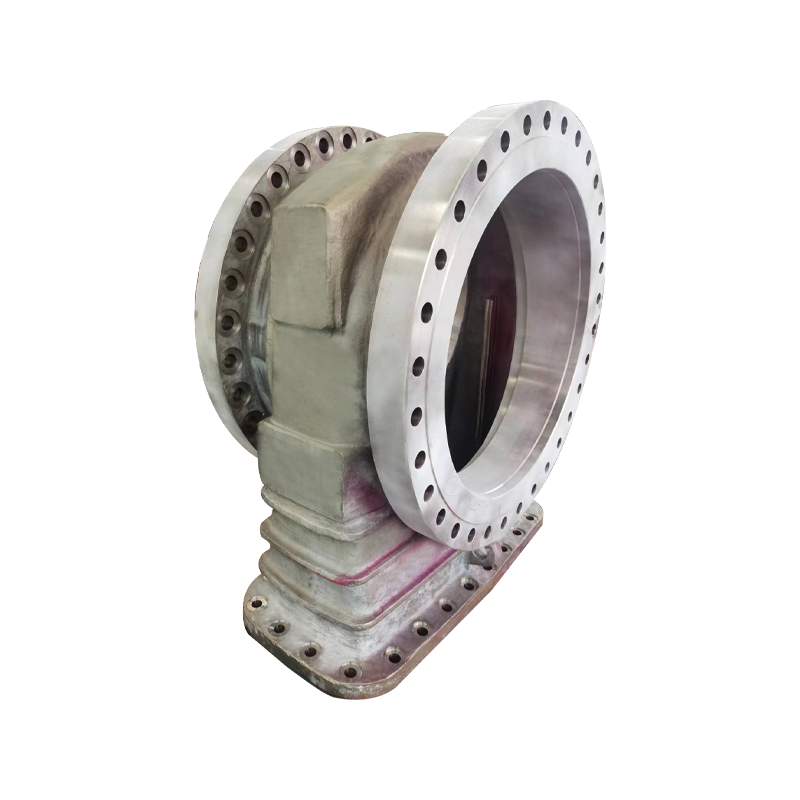

När materialet har valts skapar nästa fas formen. Detta kan göras med olika tekniker, beroende på ventilens komplexitet och produktionsvolymen. Sandgjutning är en av de äldsta och mest använda metoderna. Det handlar om att packa sand runt ett mönster för att bilda mögelhålan, som sedan fylls med smält metall. Sandgjutning är kostnadseffektiv och mångsidig, vilket gör den idealisk för att producera stora, komplexa delar. För mer komplicerade mönster eller högre precision kan dock investeringsbesättningen (även känd som förlorad wax-gjutning) användas. Denna metod använder en vaxmodell belagd i keramik för att skapa en mycket detaljerad mögel, vilket resulterar i överlägsna ytbehandlingar och dimensionell noggrannhet.

Efter att formen är beredd hälls det smälta materialet i den. Detta steg kräver precision och kontroll för att undvika defekter som porositet, krympning eller sprickor. Temperaturen på den smälta metallen, hastigheten för häll och kylningshastigheten spelar alla avgörande roller för att bestämma kvaliteten på slutprodukten. När materialet stelnar bryts formen isär och avslöjar den råa gjutningen. I detta skede genomgår delen strikt inspektion för att upptäcka eventuella brister. Tekniker som röntgenavbildning, ultraljudstestning och färgämneinspektion används för att säkerställa att gjutningen uppfyller industristandarder.

Processer efter gjutning förbättrar ytterligare ventildelarnas funktionalitet och hållbarhet. Bearbetningsoperationer såsom borrning, fräsning och slipning förfinar komponentens dimensioner och ytbehandling. Värmebehandlingar kan också tillämpas för att förbättra mekaniska egenskaper som hårdhet och draghållfasthet. Slutligen läggs skyddsbeläggningar eller plattor - till exempel epoxi eller krom - för att skydda delen från miljöfaktorer.

Trots tekniska framsteg, industrilaggjutning förblir en arbetsintensiv process som kräver expertis och uppmärksamhet på detaljer. Färdiga gjuteriarbetare måste balansera traditionellt hantverk med banbrytande innovationer för att producera komponenter som uppfyller den moderna industrins utvecklande behov. Automation och digitala verktyg har börjat effektivisera vissa aspekter av gjutning, men mänsklig övervakning förblir nödvändig.

En av de viktigaste fördelarna med gjutning är dess förmåga att producera anpassade delar skräddarsydda efter specifika krav. Till skillnad från bearbetning av en del från ett fast materialblock, möjliggör gjutning nästan nätformer, minimerar avfall och minskar kostnaderna. Denna flexibilitet gör den särskilt värdefull i branscher där standardlösningar utanför hyllan är otillräckliga. Till exempel kan kärnkraftverk eller flyg-